One Piece Flow im Vergleich zur klassischen Batch-Produktion

Merkmal | Batch-Produktion | One Piece Flow |

Produktionsweise | Fertigung in Chargen | Einzelstück läuft durch die Kette |

Durchlaufzeit | Wartezeiten zwischen Prozessen | Kontinuierlicher Fluss |

Lagerhaltung | Hohe Zwischenbestände | Direktverarbeitung mit wenig Puffer |

Fehlererkennung | Später im Prozess | Sofort an der Station |

Flexibilität | Änderungen erst nach dem Batch | Direkt im laufenden Prozess möglich |

Kosten | Höher durch Lager und Nacharbeit | Reduzierte Aufwände und Ausschuss |

Produktrückruf | Rückruf der gesamten Charge, oft auch nicht betroffener Teile | Rückruf nur der konkret betroffenen Einzelteile |

RFID macht One Piece Flow transparent und steuerbar

In einem kontinuierlichen Fertigungsfluss darf kein Teil verloren gehen. RFID sorgt dafür, dass jedes Werkstück zu jeder Zeit identifizierbar ist – automatisch, ohne manuelles Scannen.

So unterstützt RFID den One Piece Flow:

- Eindeutige Kennzeichnung von Teilen, z.B. durch ein Masterteil mit RFID-Tag

- Automatische Erkennung an jeder Station

- Live-Daten zu Position, Bearbeitungsstatus und Taktzeit

- Echtzeit-Übersicht über den Produktionsfortschritt

- Frühe Erkennung von Verzögerungen oder Störungen

Diese Daten fließen direkt in Dashboards, Systeme oder Benachrichtigungen – und helfen dabei, den Fluss stabil zu halten.

Papierlose Fertigung als Grundlage für einen stabilen Fluss

Der One Piece Flow funktioniert nur dann gut, wenn Informationen dort verfügbar sind, wo sie gebraucht werden. Und wenn sie aktuell sind. In einer papierlosen Fertigung passiert genau das:

- Digitale Arbeitsanweisungen direkt am Terminal

- Visuelle Unterstützung für den Werker, abhängig von Produkt, Auftrag oder Variante

- Sofortige Rückmeldungen bei Qualitätsabweichungen

- Nahtlose Kommunikation zwischen Arbeitsschritten – ganz ohne Laufkarten oder Formulare

So entsteht ein durchgängiger Fluss – transparent, nachvollziehbar und steuerbar.

Terminals unterstützen Werker im Fluss

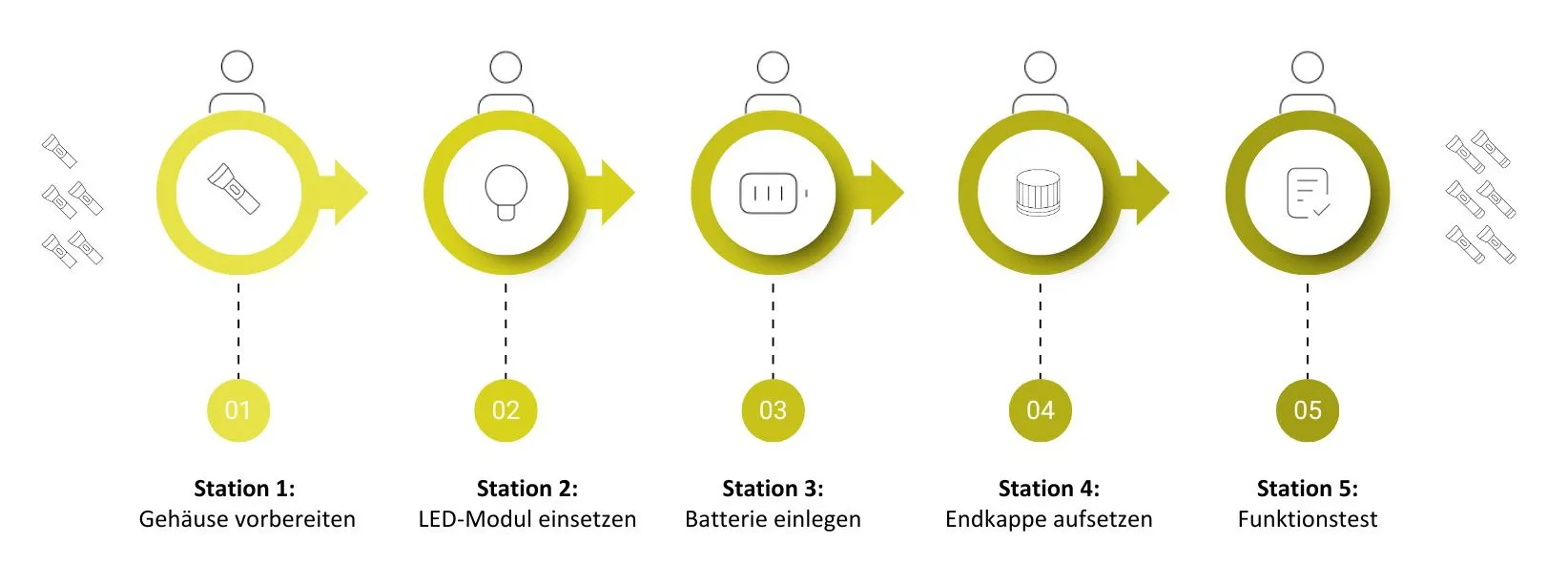

In einer One Piece Flow Umgebung ist der Werker oft in Bewegung. Wichtig ist, dass Informationen jederzeit verfügbar bleiben. Unsere Lösung: Mobile oder stationäre Terminals an jeder Station.

Vorteile:

- Klar strukturierte Prozessschritte – auch bei hoher Variantenvielfalt

- Fehlervermeidung durch digitale Anleitungen

- Direkte Eingabe von Rückmeldungen oder Prüfungen

- Unterstützung für neue Mitarbeitende durch bebilderte Inhalte

Die Terminals dienen nicht nur der Anleitung, sondern sind auch eine wichtige Datenquelle. Alle erfassten Informationen fließen zurück ins System – für Auswertungen, Rückverfolgung und kontinuierliche Verbesserung.

Weniger Lagerplätze durch automatische Verbrauchsbuchung

Materialverbrauch wird dort gebucht, wo er entsteht – automatisch, ohne Scan, ohne Zettel. Das reduziert nicht nur die Fehlerquote, sondern spart auch Platz und mach den Materialfluss sichtbar.

Vorteile:

- Geringere Bestände an der Linie

- Transparente Materialverfügbarkeit

- Schnellere Nachschubprozesse

- Vermeidung von Fehlbuchungen

Vorteile von RFID und einer papierlosen Fertigung im One Piece Flow

Diese Methode bringt viele Vorteile. Gleichzeitig braucht sie ein solides Fundament. Hier einige typische Herausforderungen – und was es dafür braucht.

Bereich | Nutzen für den Prozess |

Tracking | Live-Status jedes Teils sichtbar, weniger Stillstand |

Fehlererkennung | Störungen früh erkennen und gezielt beheben |

Materialnachschub | Automatisierte Buchungen und Auslösung in Echtzeit |

Qualitätskontrolle | Rückmeldungen direkt am Produkt und am Terminal |

Qualitätsabweichungen | Abweichungen auf Einzelteilebene zurückführen, Trends früh erkennen, gezielt eingreifen |

Rückverfolgbarkeit | Vollständige Historie auf Einzelteilebene |

Werkerunterstützung | Klare Infos, weniger Missverständnisse |

Auftragssteuerung | Änderungen bis kurz vor dem Arbeitsschritt möglich, digitale Eingriffe ohne Suchaufwand oder Papierprozesse |

RFID im One Piece Flow: Eilaufträge und Priorisierung steuern

In einem klassischen Prozess ist ein Eilauftrag oft ein Störfaktor. Im One Piece Flow – mit RFID und Echtzeitdaten – kann das System den Auftrag sofort einordnen und Ressourcen dynamisch umpriorisieren:

- Verfügbare Stationen erkennen

- Materialstatus prüfen

- Einschleusen ohne Wartezeit oder Konflikte

- Automatisierte Anpassung im Hintergrund

Das reduziert die Reaktionszeit auf Sonderaufträge drastisch. Und sorgt dafür, dass der Gesamtprozess stabil bleibt.

Herausforderungen – und wie digitale Systeme unterstützen

One Piece Flow ist anspruchsvoll. Gerade bei geringer Pufferung, vielen Varianten oder wechselnden Aufträgen braucht es verlässliche Daten und ein System, das in Echtzeit reagiert. Unsere Technologie hilft dabei:

- RFID vermeidet Lücken im Materialfluss

- Dashboards zeigen Engpässe frühzeitig

- Terminals bringen Informationen dorthin, wo sie gebraucht werden

- Alle Daten laufen zentral zusammen – für Analyse, Rückverfolgung, Optimierung

Ohne diese digitale Basis bleibt der Fluss anfällig. Mit RFID und papierloser Steuerung wird er stabil, nachvollziehbar und steuerbar.

Fazit: One Piece Flow braucht eine digitale Grundlage

One Piece Flow ist ein starkes Konzept – aber es funktioniert nur, wenn Prozesse stabil laufen und Daten digital fließen. Genau dafür liefern wir die technologische Basis.

Mit RFID, Echtzeit-Tracking, Terminals und papierloser Steuerung machen wir komplexe Fertigungsprozesse schlanker, sicherer und reaktionsfähiger.

Lösungen für Ihre Branche und Ihre Prozesse stellen wir Ihnen gerne vor. Sprechen Sie mit den Spezialisten für den Mittelstand.

Jetzt anfragen